Expresso IOT 4.0.2

EXPRESSO IOT 4.0.2

COS’É?

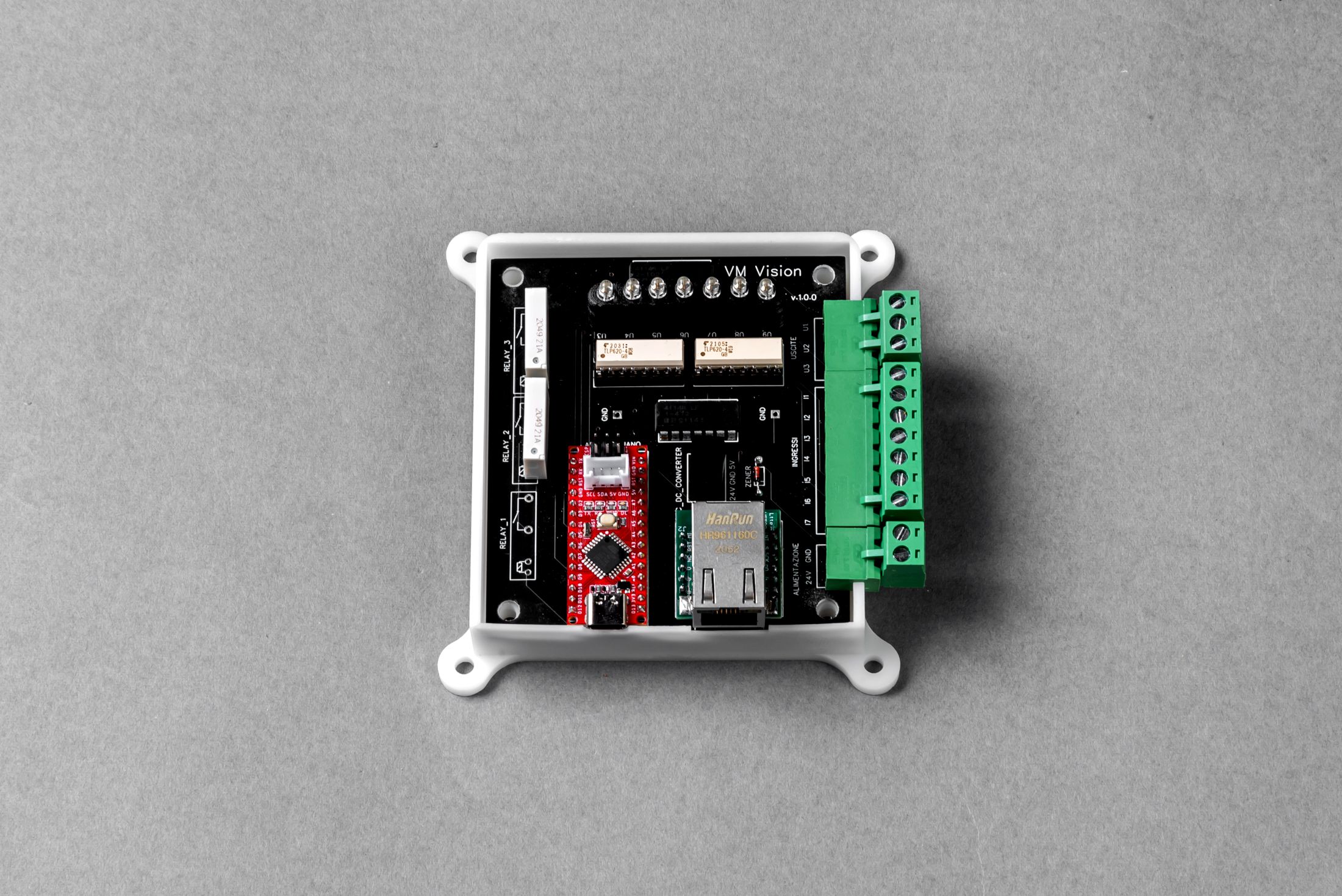

Expresso IoT 4.0.2 è una scheda IoT Wi-Fi VM Vision che serve per il monitoraggio dei macchinari negli impianti industriali.

CARATTERISTICHE

- Scheda IoT Wi-Fi/USB 24V, 8 ingressi, 6 uscite relay, 21A

- Microprocessore Arm Cortex M0+

- Frequenza: 240 MHz

- Spazio di archiviazione: fino a 2 Giga

- Porta USB per il collegamento con uno scanner

Expresso IoT 4.2.0 può essere personalizzato su specifiche esigenze.

EVOLUZIONE DI UN SISTEMA

In VM Vision non siamo mai soddisfatti!

Dopo aver completato la nostra prima scheda IoT PLC ci siamo chiesti subito come avremmo potuto migliorarla.

Così ci siamo rimessi all’opera e, in breve tempo, abbiamo realizzato Expresso IoT 4.0.2, che rispetto al suo predecessore, presenta alcune importanti novità:

- è Wi-Fi, e quindi non necessita di cablaggi

- ha un microprocessore più potente

- ha più porte in ingresso, 8, e in uscita, 6

- offre più spazio di archiviazione dati

- è dotato di porta USB per il collegamento a uno scanner

- ha una estetica più curata

GENESI DELLA PRIMA SCHEDA IoT VM VISION

LA RICHIESTA

Il Cliente, in fase di cambio imminente di ERP*, richiede il monitoraggio di 15 macchine tra presse, profilatrici e altro.

In azienda i quadri elettrici non hanno una documentazione aggiornata.

* Enterprise Resource Planning è un software di gestione che integra tutti i processi di business e tutte le funzioni di un’azienda come vendite, acquisti, gestione magazzino, finanza, contabilità.

LA RISPOSTA

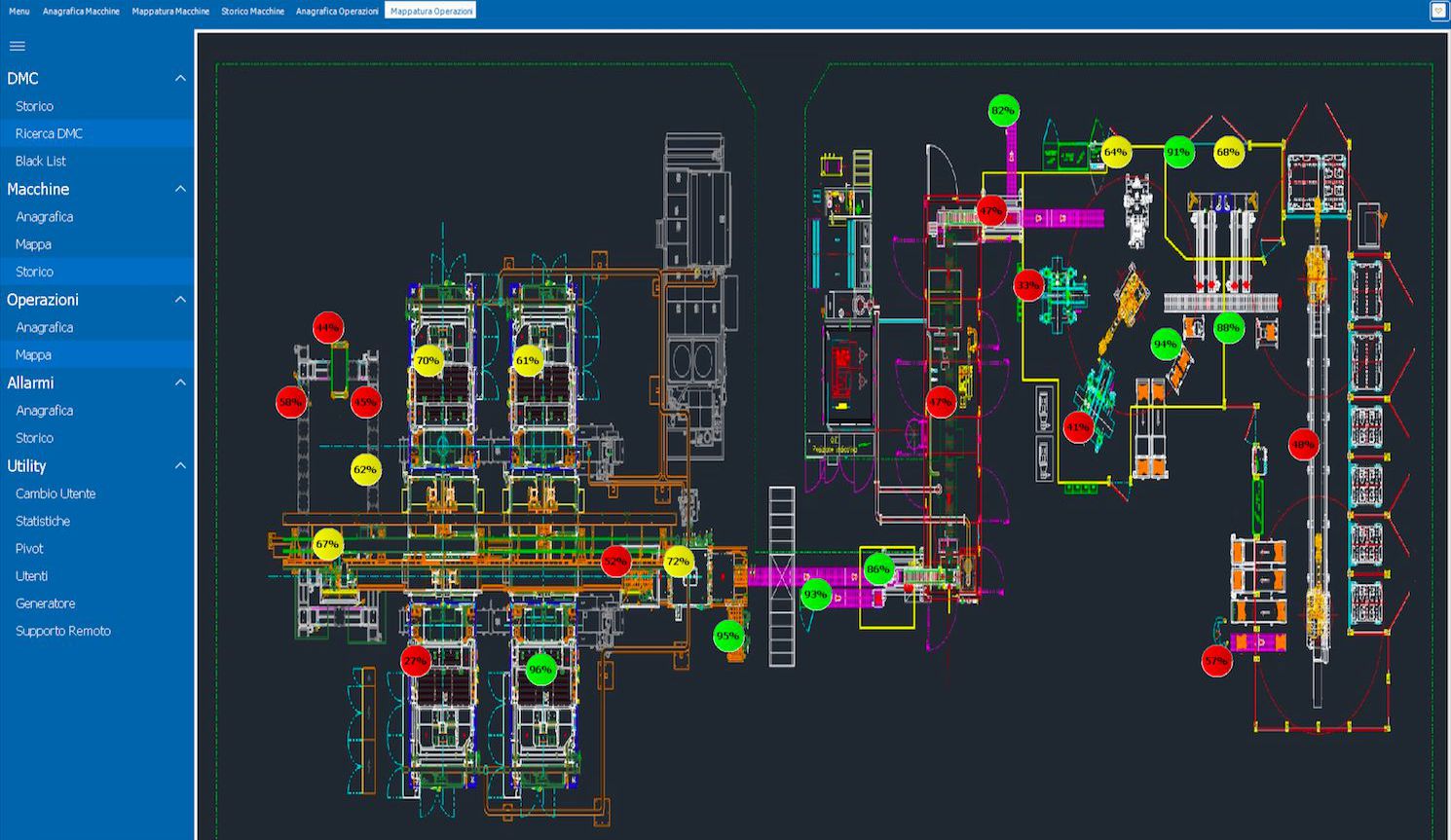

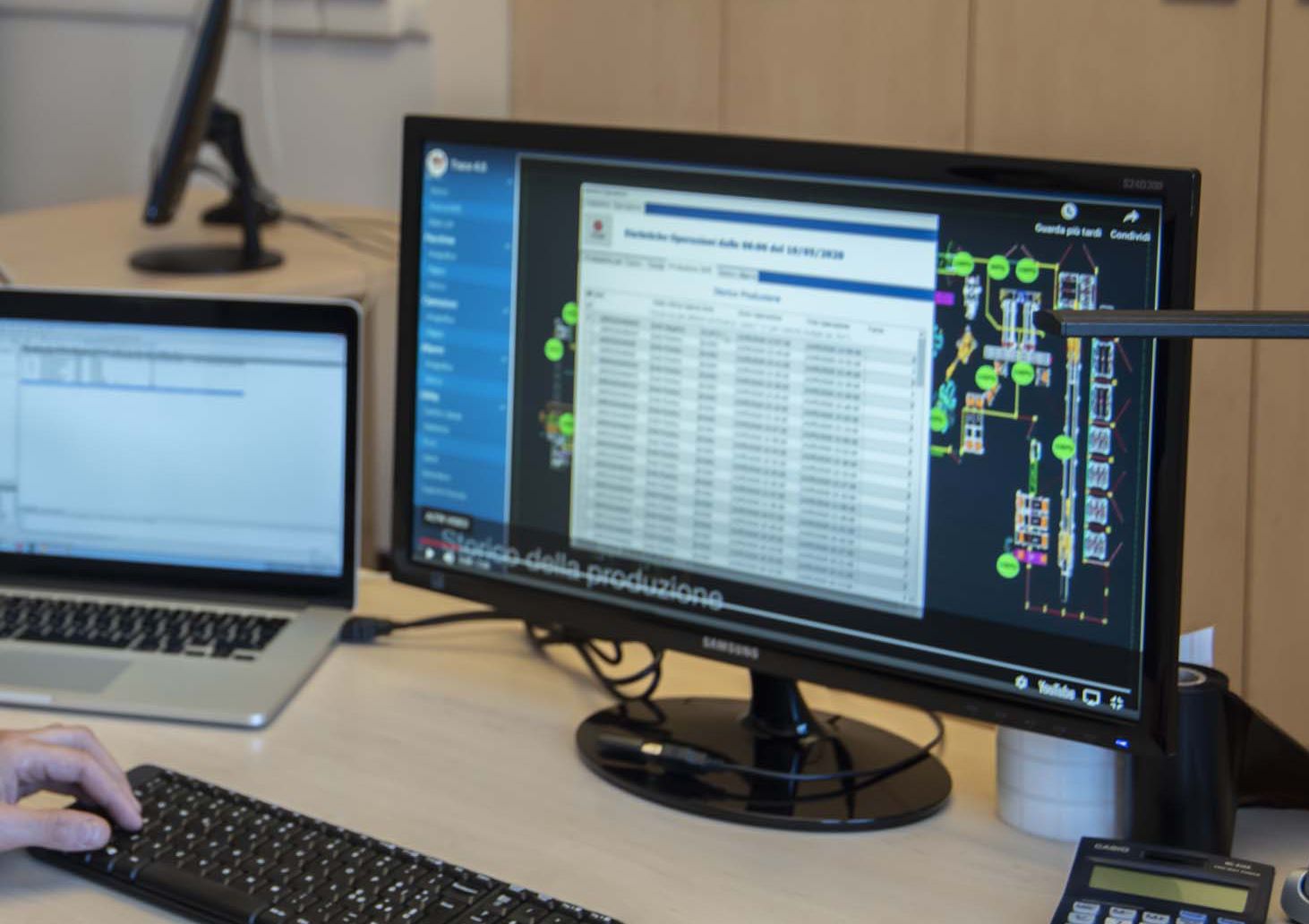

Con il nostro Trace 4.0, il software che consente il monitoraggio in tempo reale di tutte le stazioni che compongono l’impianto, possiamo rilevare la produzione, i tempi di fermo con le relative causali, associare la produzione delle macchine e degli operatori agli ODL (Ordini Di Lavoro) generati dal loro ERP e poi ripassare i dati al programma di avanzamento produzione integrato nell’ERP del cliente.

IL PROGRAMMA DI LAVORO

Dobbiamo:

- Battere i cavi del quadro di ogni macchina per ricreare la documentazione per i collegamenti alla nuova scheda.

- Sviluppare il software Pannello Operatore che dialoghi con il nostro Trace 4.0 per ogni macchina.

- Installare un PLC (Programmable Logic Controller) Ethernet per collegarlo al PC dove l’operatore interagirà per abilitare la macchina, selezionare l’ODL, le causali di fermo e tutto quanto richiesto dal cliente.

INIZIO LAVORO

L’operatività prevede:

- L’intervento presso il cliente dove, con il suo manutentore battiamo i cavi esistenti e ricreiamo la documentazione necessario per il cablaggio dei segnali.

- L’inizio dello sviluppo della parte desktop in ufficio, usando come base uno dei nostri standard.

- La selezione di un paio di modelli di PLC che utilizziamo solitamente e la richiesta ai nostri Fornitori.

IL PROBLEMA

I fornitori interpellati prevedono tempi di consegna esageratamente lunghi, che non ci permetteranno di consegnare il sistema nei tempi previsti.

A questo poi si aggiungono:

- Carenza dell’hardware necessario.

- Tempi di approvvigionamento oltre il tempo utile.

- Costi hardware lievitati.

LA SOLUZIONE

Perché non realizzare una scheda nostra?

Questo ci consentirebbe di evitare qualunque problema di approvvigionamento e di non dover utilizzare i tools dei vari produttori!

I PRO

- Approvvigionamento più rapido.

- Costo più contenuto.

- Per noi massima libertà di sviluppare a bordo scheda di volta in volta, per ogni singolo progetto, sulla base delle richieste del cliente.

I CONTRO

Nessuno, a parte la mole di lavoro per realizzare il primo prototipo.

I PRESUPPOSTI

Per la realizzazione del PLC abbiamo

gli ingegneri in grado di fare l’hardware?

gli sviluppatori in grado di sviluppare il software?

i disegnatori per realizzare il case della scheda?

una stampante 3D per fare i prototipi dei case?

i fornitori giusti per il PCB e per i componenti?

un laboratorio attrezzato per assemblaggio e collaudo?

i tecnici per l’assemblaggio di PCB e componenti e per il relativo collaudo?

un po’ di voglia di costruire prodotti nostri in poco tempo?

La risposta è solo e sempre la stessa: SI!

Allora non ci resta che partire…

LA SFIDA

PROGETTAZIONE

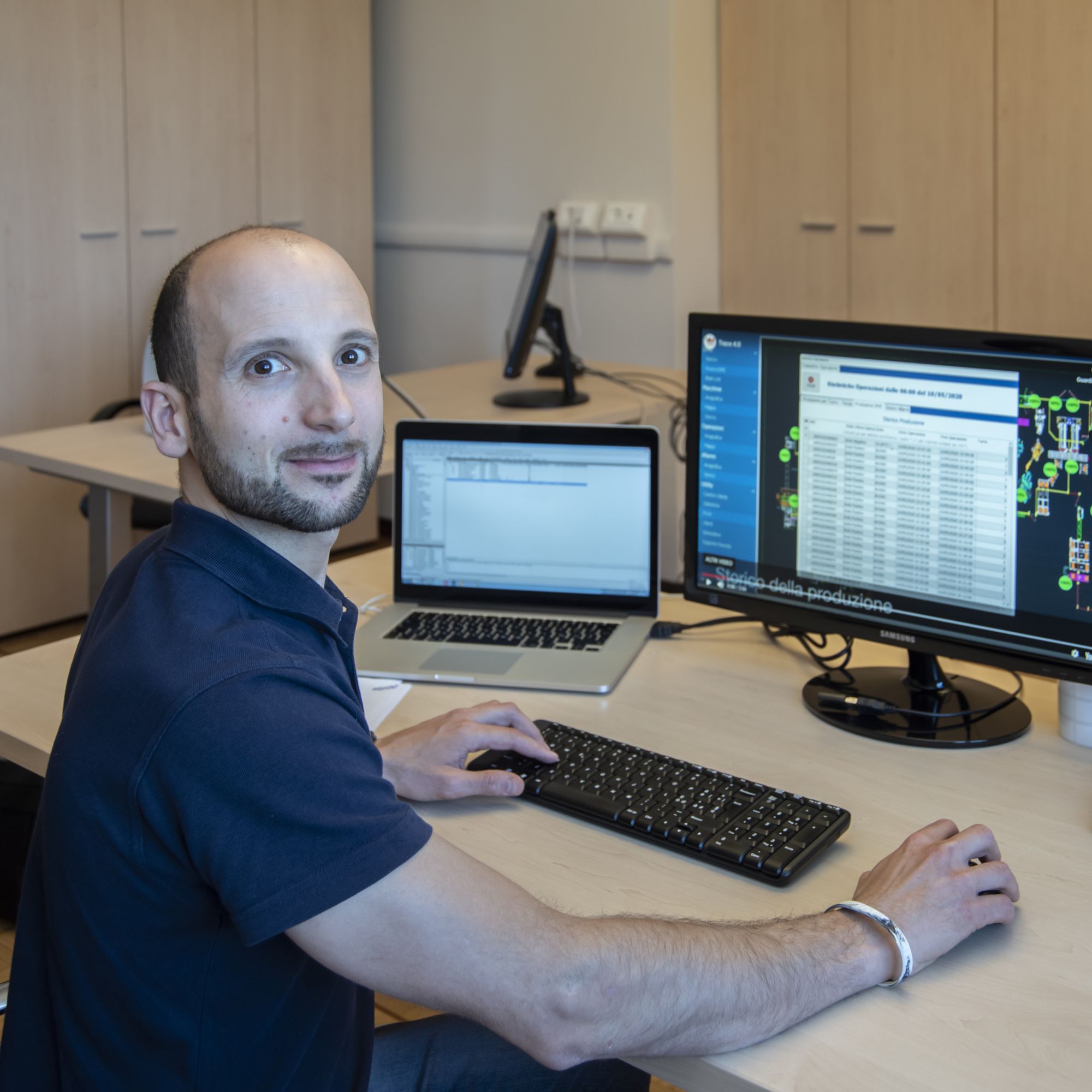

Il team di programmatori composto da Giorgio, Matteo, Alberto, Daniele, Dan e Massimo, compie un’analisi preliminare per definire l’obiettivo finale, la suddivisione dei compiti e il programma di lavoro.

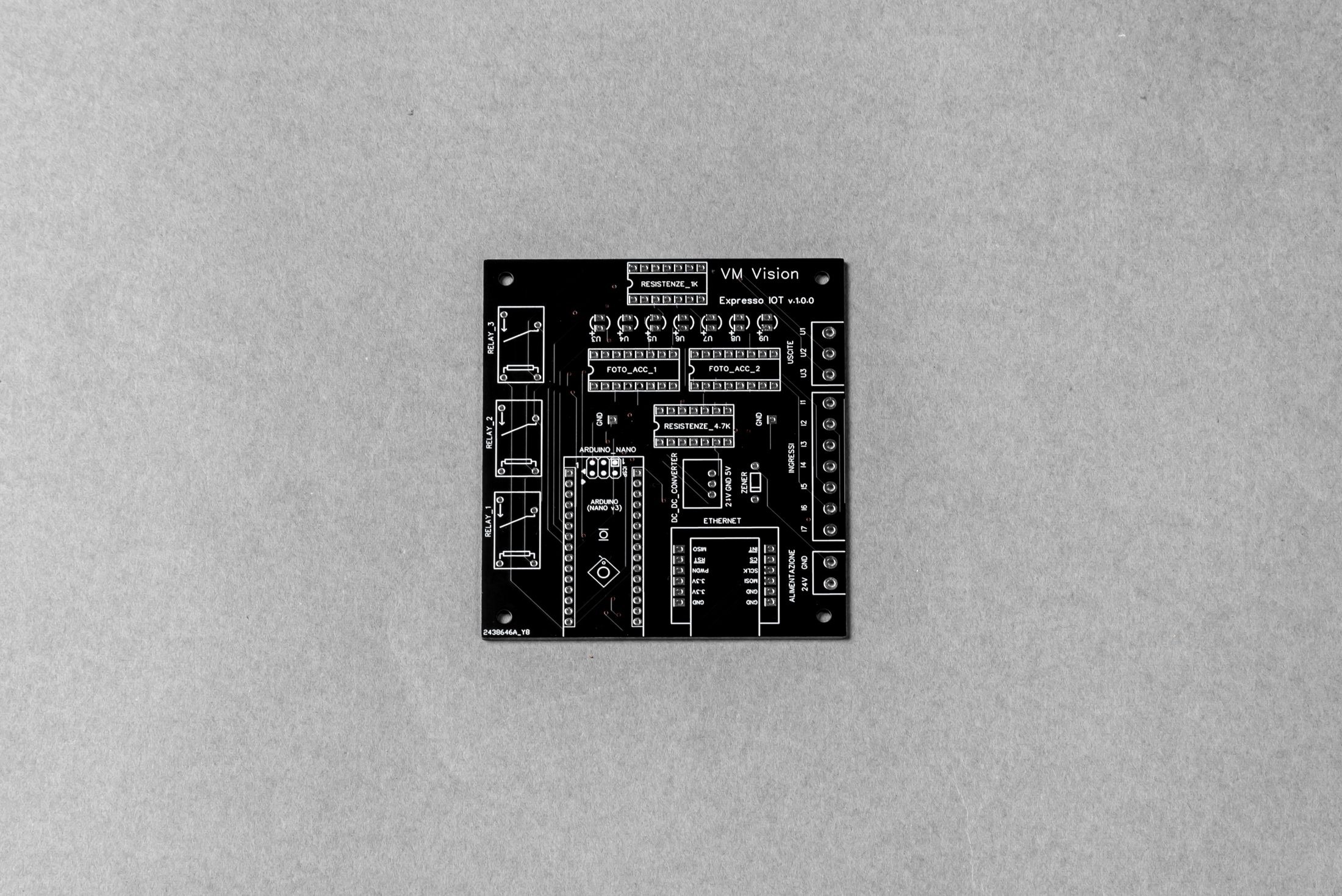

Giorgio, in veste di capo progetto, da il via alla progettazione del PCB (Printed Circuit Board) scegliendo il microprocessore, la connessione ethernet, il numero massimo di I/O (Input/Output) da gestire e la dimensione.

Giorgio sceglie anche il nome della nuova realizzazione: Expresso IOT 1.0.0.

PROTOTIPAZIONE

- Ordiniamo i componenti e i PCB per 2 prototipi e, coinvolgendo l’Ufficio Contabilità interno gestito da Rosalba e Giovanni, procediamo all’acquisto dei diversi componenti. Un acquisto fatto a regola d’arte, sulla base di una Di.Ba. (Distinta Base) stilata in linea con il rigoroso modus operandi dei nostri contabili.

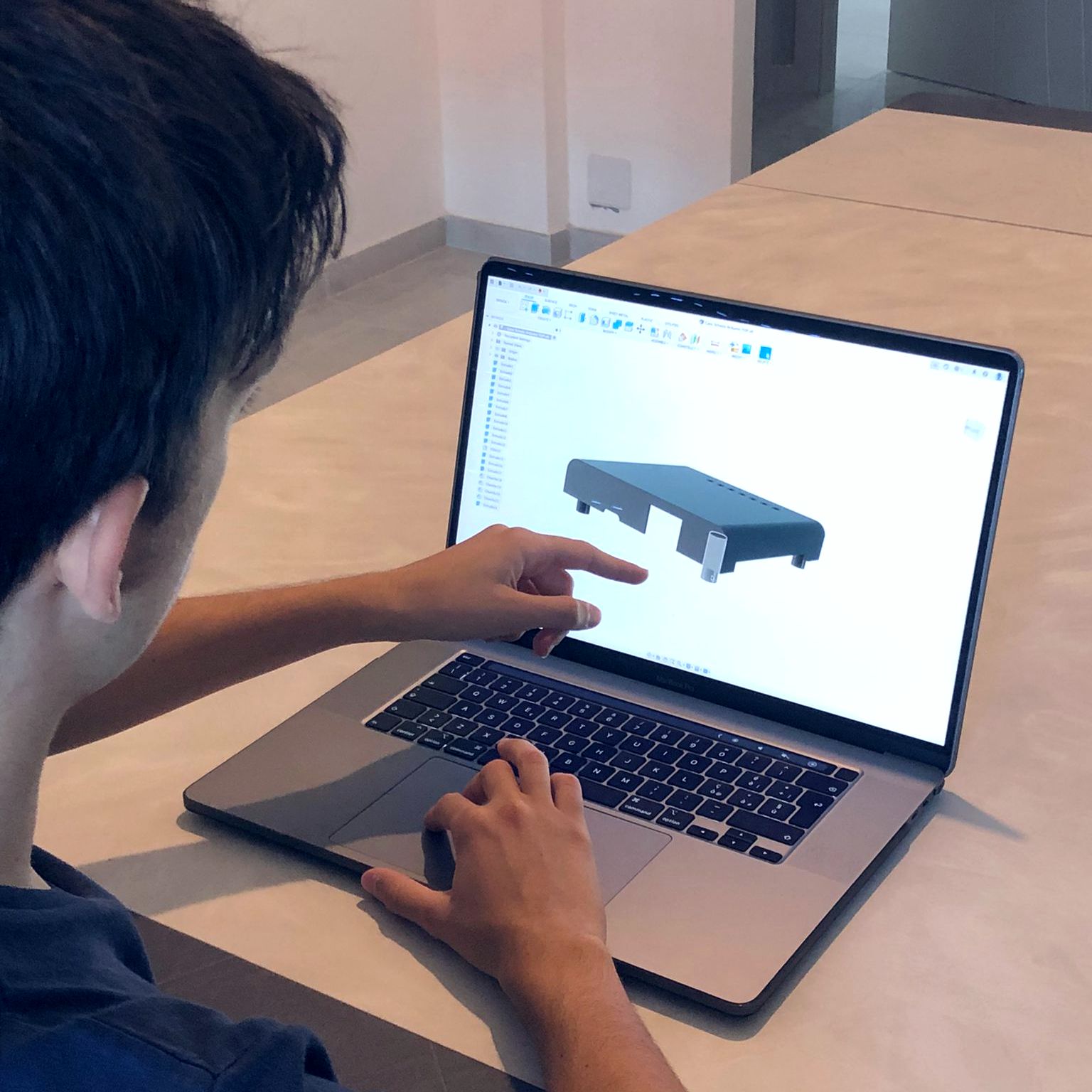

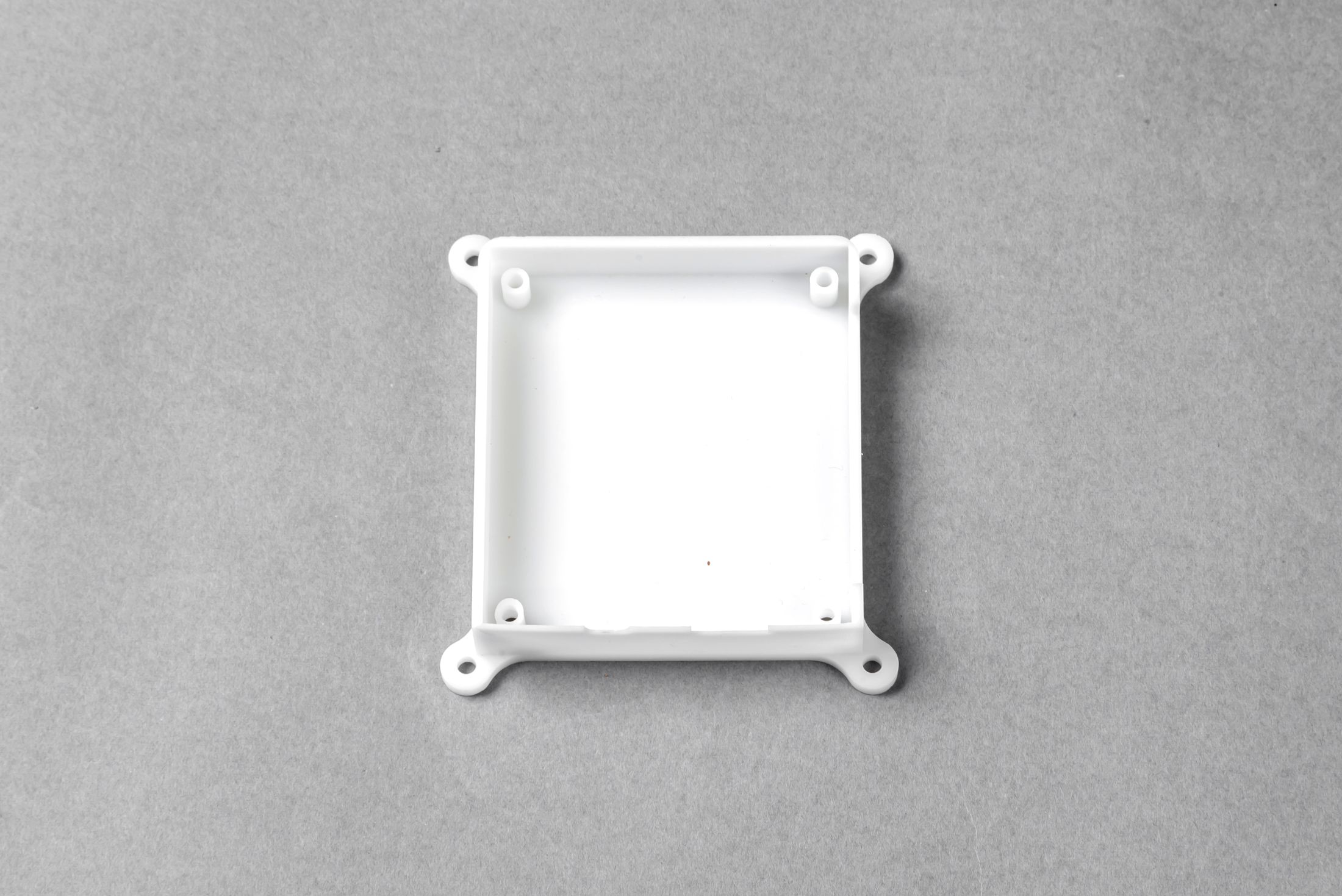

- Vengono forniti tutti i disegni 3D ad Alberto che procede alla progettazione del case per la nuova scheda.

- Al termine della progettazione del case viene lanciata una stampa sulla nostra stampante 3D Ultimaker 3.

- Realizziamo il primo prototipo di contenitore.

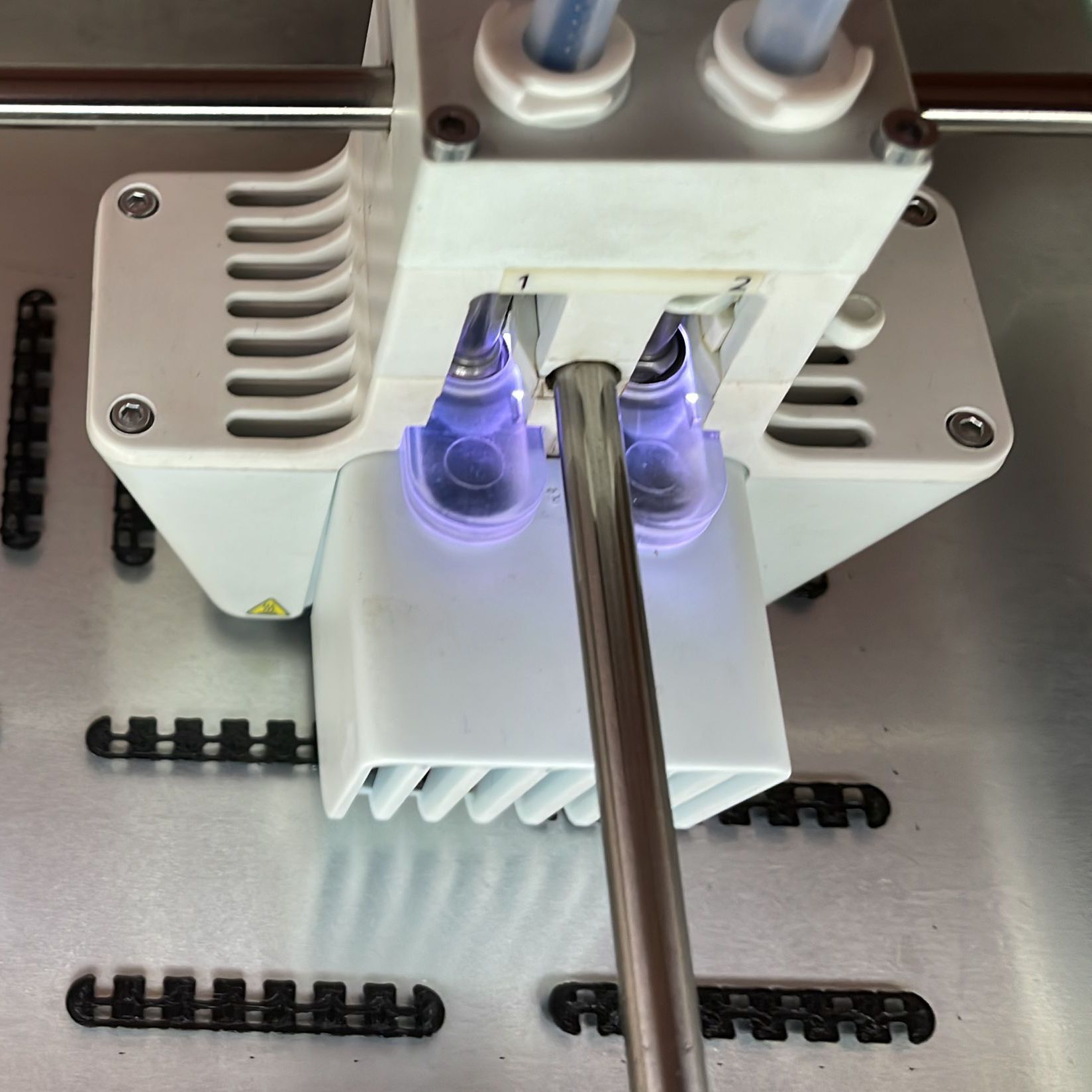

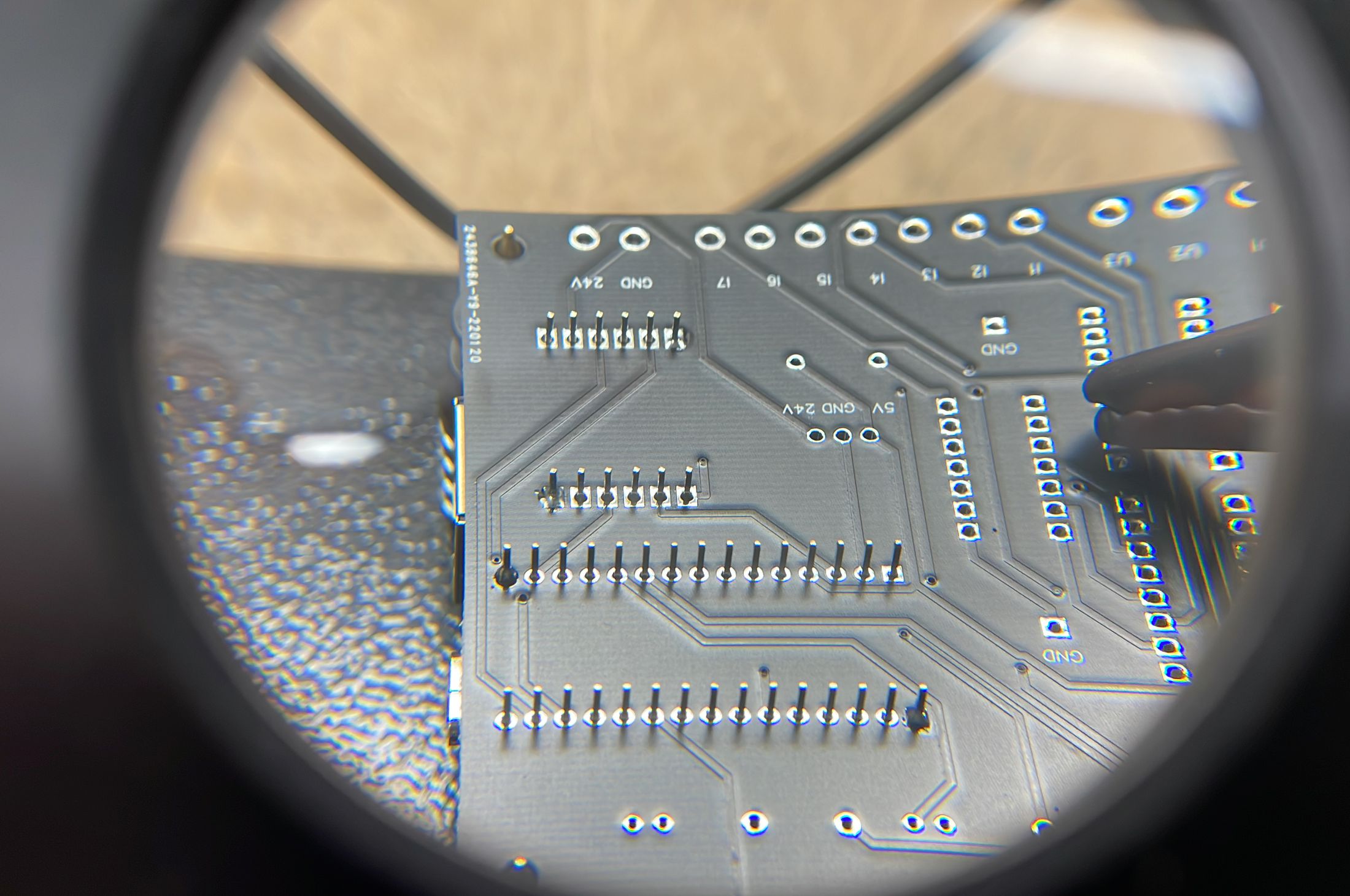

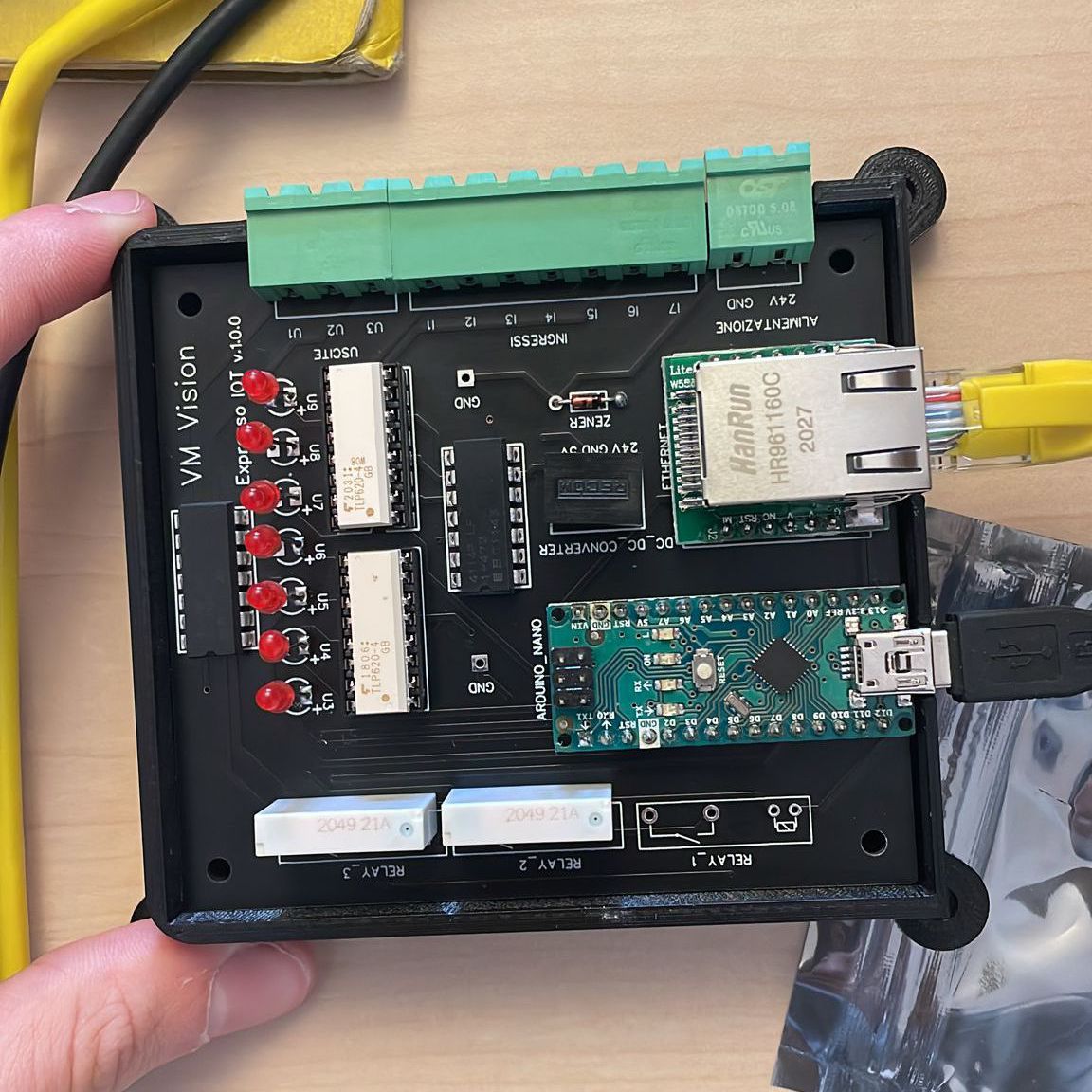

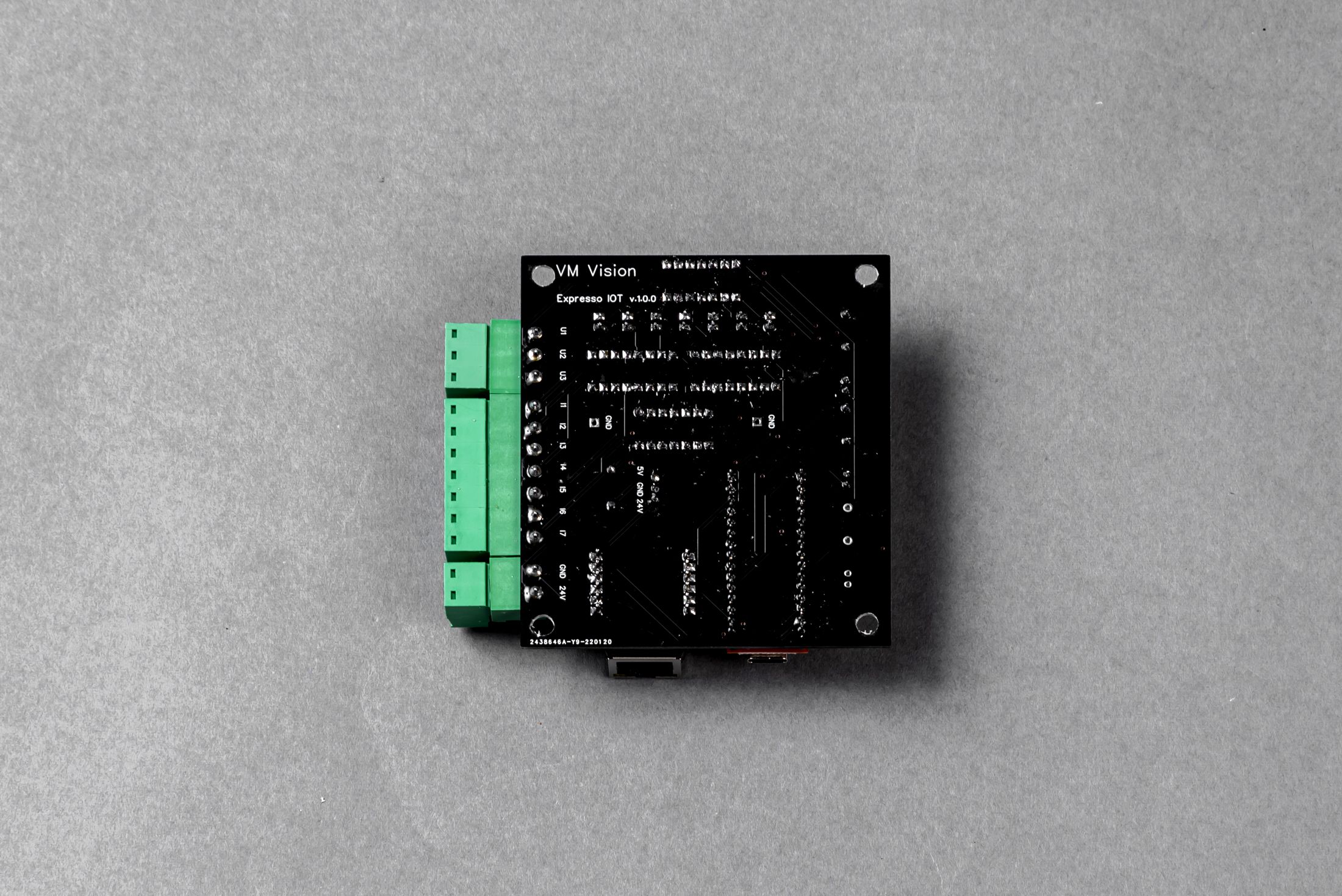

- Arrivano i componenti, Daniele assembla il PCB e procede al collaudo della scheda. Il buongiorno si vede dal mattino…!

SVILUPPO E COLLAUDO

Alberto verifica gli ingombri, apporta delle correzioni al case e rilancia una nuova stampa, che in seguito verrà modificata più volte perché Massimo vuole ottenere sempre il …massimo!

Nel frattempo Matteo procede allo sviluppo software sulla nuova scheda e all’integrazione con i pannelli del cliente.

Dan predispone un banco di collaudo e programma il software che simula una macchina del cliente. Viene fatto un collaudo di diversi giorni, simulando un ciclo al secondo.

Il collaudo da questo esito è terminato: Case e PCB sono perfetti e il software è ok.

ASSEMBLAGGIO

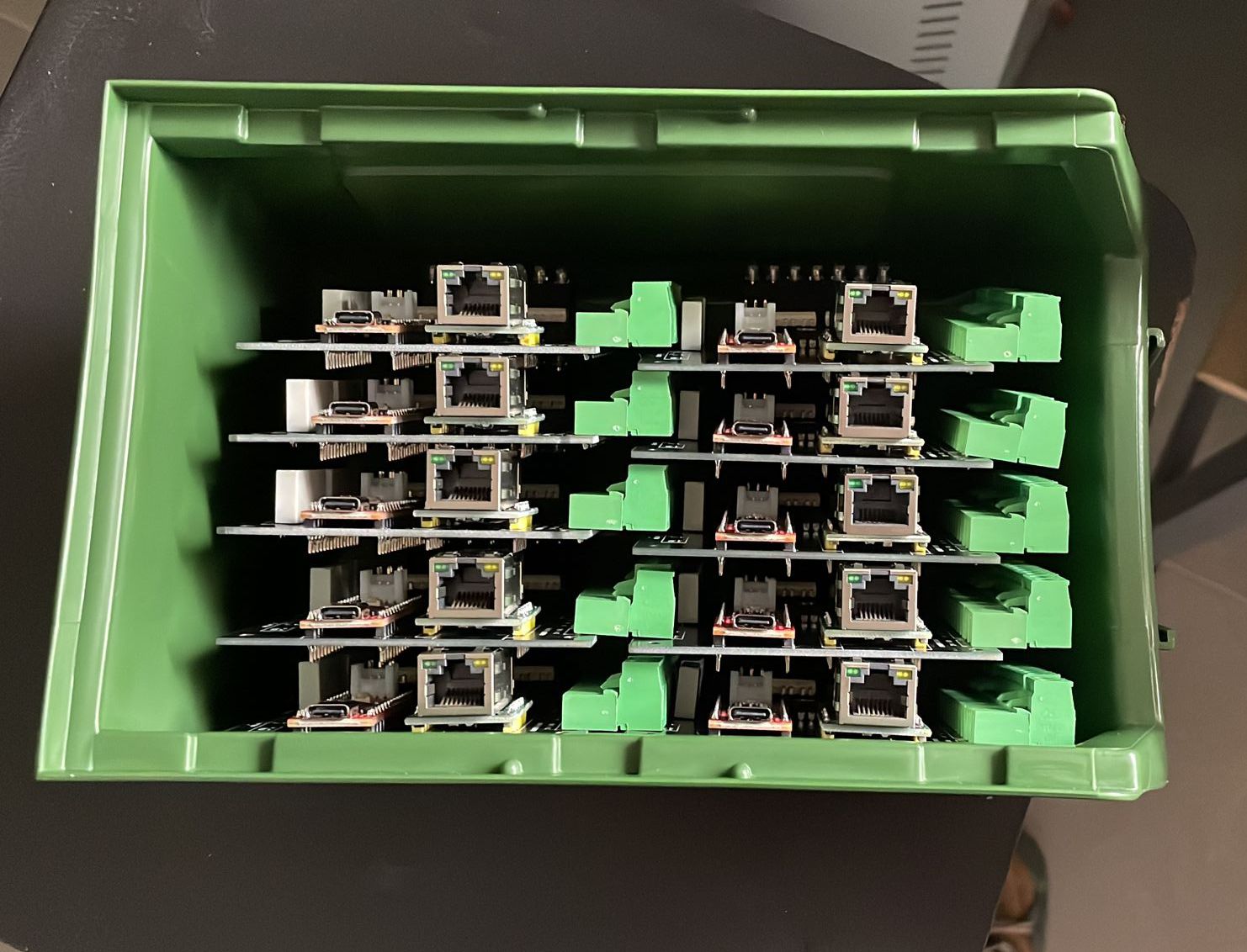

Ordiniamo i case e tutto il materiale dai nostri fornitori di fiducia per approntare un lotto di 20 schede.

Arriva il materiale e completiamo l’assemblaggio del primo PCB VM Vision.

Dopo aver collaudato ogni singolo PCB installiamo il sistema sulla linea produttiva del cliente.

CONCLUSIONI

L’obiettivo è raggiunto. Sviluppando una soluzione per il cliente abbiamo creato un nuovo prodotto made in VM Vision che ci apre nuove opportunità di business.

E non finisce qui, perché in VM Vision non stiamo mai fermi. Mentre stavamo sviluppando questo progetto ci sono venute un bel po’ di altre idee…